Keramische Bekleidungen auf Wärmedämmverbundsystemen und massiven Untergründen (Dr.-Ing. S. Himburg)

1 Problemstellung

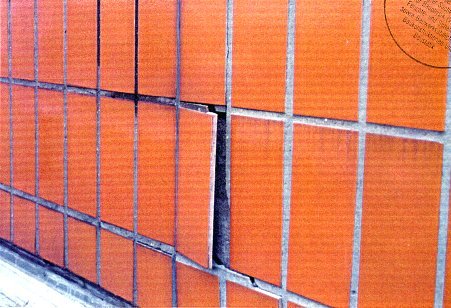

Schäden an massiven Außenwänden mit keramischen Belägen traten in der Vergangenheit relativ häufig auf (Bild 1). Die Ursachen waren nicht immer eindeutig erklärbar.

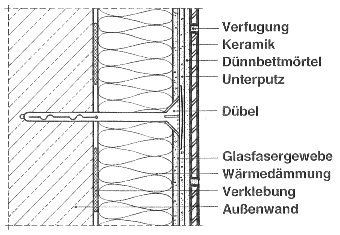

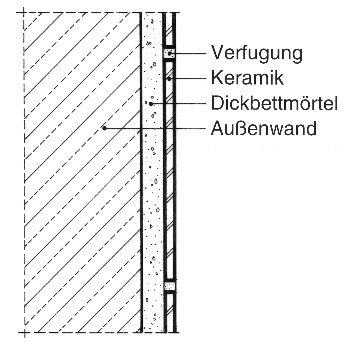

Für Wärmedämmverbundsysteme (WDVS) mit keramischen Bekleidungen fehlten bisher Erfahrungen und Erkenntnisse über die konstruktive Ausbildung und die Dauerhaftigkeit. Es bestanden Bedenken gegen den Einsatz dieser Systeme. Im Rahmen eines Forschungsvorhabens an der TU Berlin [1] wurden Untersuchungen zur Langzeitbeständigkeit keramischer Bekleidungen auf WDVS (Bild 2a) und auf massiven Untergründen entsprechend DIN 18515-1 (Bild 2b) vorgenommen. Es wurden Anforderungen hinsichtlich der Materialeigenschaften definiert, die bei der Erteilung allgemeiner bauaufsichtlicher Zulassungen für WDVS mit keramischen Bekleidungen und für die Ausführung von Wandbekleidungen nach DIN 18515-1 [2] berücksichtigt werden müssen.

2 Beanspruchung

Für die konstruktive Durchbildung keramischer Außenwandbekleidungen ist die Kenntnis der Beanspruchungen zwingend erforderlich.

Solche Beanspruchungen entstehen aus:

- Untergrundverformungen (elastische Verformungen der Wände und Stützen; Schwind- und Kriechverformungen)

- Temperaturbeanspruchungen (extremale Oberflächentemperaturen: T = +70 °C bzw. T = -20 °C)

- Witterungseinflüsse (Schlagregen sowie Frost-Tauwechselbeanspruchung).

3 Dauerhaftigkeit

3.1 Übersicht

Für eine dauerhafte Konstruktion mit keramischen Bekleidungen sind entsprechend Bild 2a und Bild 2b die Dauerhaftigkeit der einzelnen Schichten einschließlich deren Verbundeigenschaften zu gewährleisten. Im einzelnen:

- Frost - Tauwechselbeständigkeit der Keramik nach DIN EN 202 [3]

- Haftverbund zwischen Keramik und Ansetzmörtel

- Festigkeit und Frost-Tauwechselbeständigkeit des Unterputzes

- Ausreichende Haftzugfestigkeit zwischen Unterputz und Wärmedämmung (soweit ein WDVS vorhanden ist)

- Ausreichende Querzugfestigkeit der Wärmedämmung (soweit ein WDVS vorhanden ist)

- Verklebung und Verdübelung der Wärmedämmung des WDVS am Untergrund.

3.2 Der Haftverbund zwischen Keramik und Ansetzmörtel

In der Vergangenheit haben Schäden an keramischen Außenwandbekleidungen zu einer allgemein kritischen Haltung gegenüber dieser Konstruktion geführt. Andererseits ist aber auch bekannt, daß keramische Produkte als Außenbekleidungen an Wand und Boden bereits seit hunderten von Jahren ohne jegliche Schäden zur Anwendung gekommen sind. Bisher durchgeführte Untersuchungen bezüglich des Haftverbundes zwischen Keramik und Ansetzmörtel konnten keine eindeutigen Aussagen hinsichtlich der Qualität des Verbundes liefern. Aus diesem Grunde wurden zu dieser Thematik zahlreiche Haftzugfestigkeitsprüfungen gemäß DIN 18156-2 bzw. DIN EN 1348 [4] durchgeführt und der Einfluß der Verarbeitung, der Eigenschaften des Ansetzmörtels sowie der keramischen Bekleidung quantifizierend untersucht.

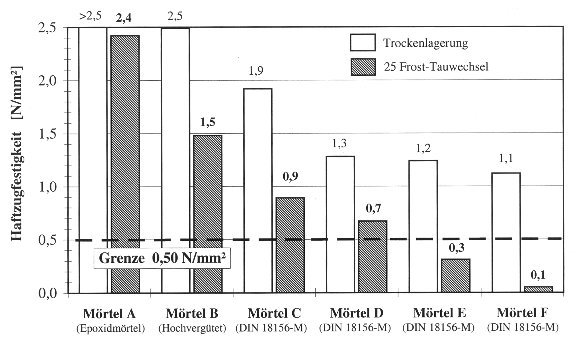

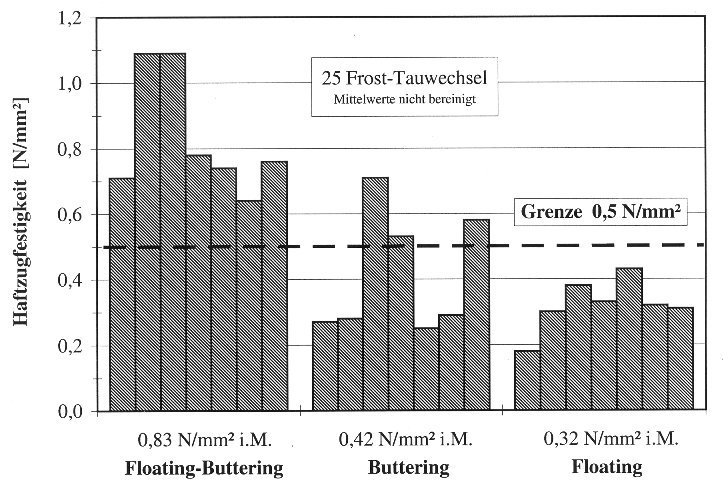

Die durchgeführten Versuche zeigten große Qualitätsunterschiede bei den verwendeten marktüblichen Dünnbettmörteln (Bild 3). Die maßgebliche Prüfbedingung mit dem größten Festigkeitsabfall im Vergleich zu einer Trockenlagerung trat stets bei einer Frost-Tauwechsellagerung auf. Dies ist umso mehr von Bedeutung, da es bedingt durch hohe Strahlungsabsorptionszahlen dunkler keramischer Bekleidungen im Winter zu fast täglichem Wechsel von Temperaturen deutlich oberhalb des Gefrierpunktes und anschließender Frostbeanspruchung innerhalb der Bekleidungsschicht kommt.

Gemäß DIN 18515-1 "Außenwandbekleidungen - Angemörtelte Fliesen oder Platten" [2], sind Zementmörtel vorgegebener Rezeptur für das Dickbettverfahren sowie Dünnbettmörtel nach DIN 18156-2 [4] zugelassen. Keramische Bekleidungen waren bisher fast uneingeschränkt einsetzbar. Die Fliesen und Platten mußten lediglich frostbeständig sein und den einheitlichen europäischen Produktnormen entsprechen. Bei Schadensfällen an keramischen Außenwandbekleidungen wurden in der Vergangenheit häufig Ablösungen der Bekleidungsstoffe vom Ansetzmörtel festgestellt. Diese Adhäsionsbrüche sind zunehmend dadurch begründet, daß die Tendenz zur Verwendung von immer dichteren und damit auch weniger "griffigen" keramischen Produkten besteht. In den Regelwerken wurde jedoch bisher kein Kriterium für eine Beurteilung der Hafteigenschaften der Fliesen oder Platten aufgeführt. In den Untersuchungen wurde aber sehr deutlich, daß die bestehenden Regelwerke auch bei einwandfreier Bauausführung nicht ausreichen, um in jedem Fall eine dauerhafte Sicherung des Haftverbundes zwischen Keramik und Dünnbettmörtel zu gewährleisten. Dies gilt gleichermaßen für die traditionelle Ausführung im Dickbett. Es war daher zunächst der Mechanismus des Haftens zwischen keramischer Bekleidung und Ansetzmörtel zu klären. Grundsätzlich ist zwischen einer Vermörtelung im Sinne von DIN 18515-1 und einer Verklebung der keramischen Beläge zu unterscheiden.

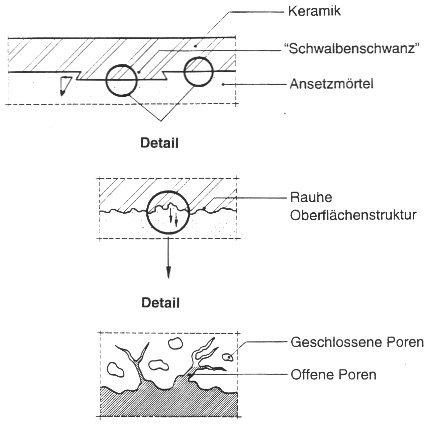

Der maßgebliche Haftmechanismus bei einer Vermörtelung ist das Prinzip der mechanischen Adhäsion. Es bildet sich eine Verklammerung der Mörtelmatrix mit den rauhen Oberflächen der Keramikrückseiten aus. Eine makroskopische Verklammerung durch eine Profilierung der Keramikrückseite ("Schwalbenschwänze" bei Spaltplatten) stellt dabei im eigentlichen Sinn keinen Haftmechanismus dar, sondern ist eine Sicherung gegen das Herabfallen der Keramik, weil die Verzahnung erst dann wirksam wird, wenn die anderen Haftmechanismen bereits versagt haben. Die Wirkung einer Profilierung wird in der Praxis oft überschätzt. Der Einfluß auf die meßbare Haftzugfestigkeit ist gering. Die eigentliche Haftung wird durch eine mikroskopische Verklammerung des Ansetzmörtels mit der rauhen Oberfläche der Keramikrückseite erzielt (Bild 4). Die mechanische Adhäsion kann nur dann dauerhaft wirksam werden, wenn die mikroskopische Struktur der Keramikrückseite eine gute Verklammerung mit der Mörtelmatrix zuläßt. Der Haftverbund ist damit maßgeblich von den Eigenschaften der zu vermörtelnden Fliesen oder Platten abhängig. Zur Beurteilung der Wirksamkeit einer Vermörtelung ist folglich die Definition eines Parameters für die Oberflächenrauhigkeit der Keramikrückseite notwendig.

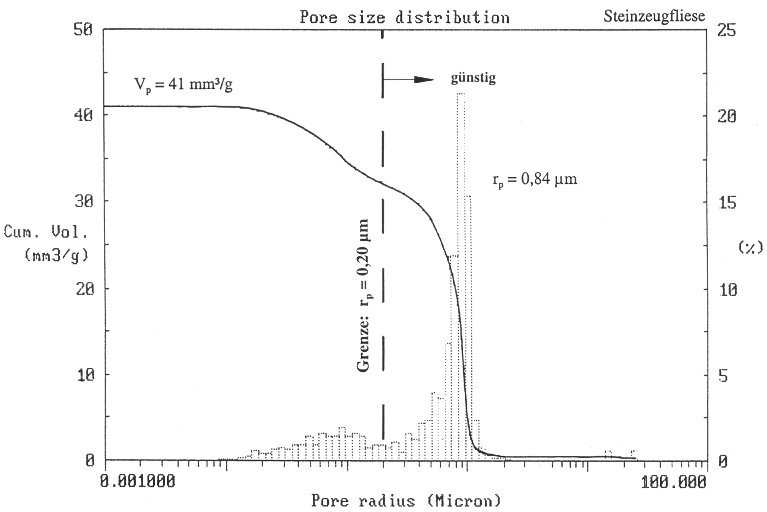

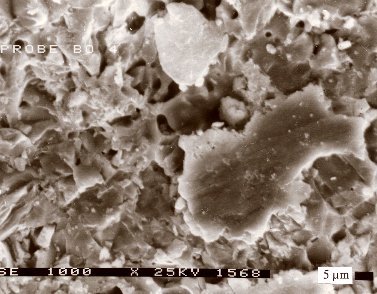

Es konnte quantifizierend gezeigt werden, daß der Porenstruktur der Keramikrückseite (Haftfläche) eine besondere Bedeutung für den Verbund zwischen Keramik und Mörtel zukommt. Ein maßgeblicher Parameter für die Rauhigkeit der Keramikrückseiten ist die Porenvolumenverteilung der Fliesen oder Platten. Keramische Produkte mit einer ausreichenden Anzahl von Poren oberhalb einer bestimmten Porengröße ermöglichen in idealer Weise eine mikroskopische Verklammerung der Mörtelmatrix mit der Keramikrückseite. Bei diesen Produkten wurden hohe Haftzugfestigkeiten festgestellt. Die Bestimmung des Porenvolumens und der Porengrößenverteilung erfolgte dabei mit dem Verfahren der Quecksilberdruckporosimetrie gemäß DIN 66133 [5]. Untersuchungen mit dem Rasterelektronenmikroskop (REM) vermitteln einen optischen Eindruck der beschriebenen Zusammenhänge.

Durch die Einführung von Grenzwerten für keramische Produkte hinsichtlich deren Porenvolumenverteilung im Bereich der Haftfläche wurden die Voraussetzungen für die dauerhafte Ausführung keramischer Außenwandbekleidungen geschaffen. Die ermittelten Grenzwerte sind in DIN 18515-1 "Außenwandbekleidungen - Angemörtelte Fliesen oder Platten", Ausgabe 1998, übernommen worden.

Für keramische Bekleidungen mit einem Ansetzmörtel nach DIN 18515-1 gilt:

- Porenvolumen der haftvermittelnden Schicht der Keramikrückseite (vgl. Bild 5a)

VP >= 20 mm³/g

- Porengrößenverteilung der Keramikrückseite mit einem Porenradienmaximum (vgl. Bild 5a)

rP > 0,2 µm

Die Aufnahme einer Fliesenrückseite im Rasterelektronenmikroskop mit 1000facher Vergrößerung zeigt exemplarisch Bild 5b. Es handelt sich dabei um eine Steinzeugfliese mit guten Hafteigenschaften (Porenvolumenverteilung nach Bild 5a). Es ist ein deutlich rauhes Gefüge mit relativ großen Poren von rP = 0,9 µm i.M. erkennbar.

Im Gegensatz zu einer Vermörtelung im Sinne von DIN 18515-1, müssen keramische Fliesen oder Platten, die diese Grenzwerte nicht einhalten, verklebt werden. Der maßgebliche Haftungsmechanismus einer Verklebung ist die spezifische Adhäsion, die die physikalischen und chemischen Bindekräfte umfaßt, die an den Oberflächen wirksam werden. Dies bedingt einen äußerst geringen Abstand zwischem dem Klebstoff und der angrenzenden Oberfläche, der aber zwischen Keramik und herkömmlichen mineralischen Ansetzmörteln nicht oder nur in geringem Umfang erreichbar ist. Erst bei einer deutlichen Erhöhung des Anteils an Kunstharzdispersion im Dünnbettmörtel kommt es zu einer überwiegenden Verklebung zwischen Keramik und Dünnbettmörtel. Die Erhöhung des organischen Anteils erfolgt in der Regel durch Zugabe von flüssigen Acrylatdispersionen. Mit steigendem Gehalt an Kunstharz wird dabei die Oberflächenrauhigkeit der Keramikrückseite immer weniger für den Haftverbund von Bedeutung. Bei hochvergüteten Dünnbettmörteln tendiert die ermittelte Haftzugfestigkeit unabhängig von der verwendeten Keramik gegen einen einheitlichen Grenzwert, der allein durch die kohäsiven Festigkeitseigenschaften des Mörtels bestimmt wird.

Für eine Verklebung von keramischen Belägen stehen geeignete, durch Zusatz von flüssiger Kunstharzdispersion hochvergütete Dünnbettmörtel zur Verfügung. Aufgrund der entstehenden Kosten für die Vergütung ist eine Abgrenzung des Einsatzbereiches dieser Mörtel sinnvoll.

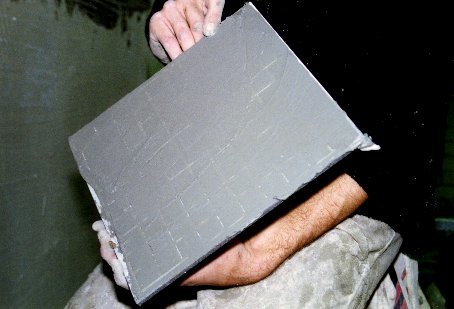

In DIN 18157-1 [8] wird für das Ansetzen keramischer Außenwandbekleidungen im Dünnbettverfahren das kombinierte Ansetzverfahren (Floating-Buttering-Verfahren) vorgeschrieben, bei dem der Ansetzmörtel sowohl auf die Wandoberfläche als auch auf die Keramikrückseite aufgebracht wird (Bild 6). Wenn der Ansetzmörtel entgegen dieser Vorschrift nur auf die Wandoberfläche aufgebracht wird (Floating-Verfahren), kommt es zu einer deutlichen Abminderung der erreichbaren Haftzugfestigkeit (Bild 7). Eine weitere, häufige Schadensursache ist das unsachgemäße, zu weit vorgezogene Auftragen des Dünnbettmörtels. Eine einsetzende Hautbildung reduziert die Hafteigenschaften erheblich und ermöglicht kein hohlraumfreies Ansetzen mehr. Langzeitschäden sind dann vorprogrammiert. Das Aufbringen der keramischen Bekleidung ist ein eigenständiges Handwerk und darf nur durch ausgebildete Fliesenleger erfolgen.

3.3 Die Beanspruchung von Unterputz und Wärmedämmung bei WDVS

Eine hygrothermische Beanspruchung kann zu erheblichen Festigkeitsverlusten von WDV-Systemen führen. Die Dauerhaftigkeit von Außenwandbekleidungen kann durch eine zeitgeraffte, künstliche Bewitterung von Großproben in Anlehnung an die EOTA-Richtlinien überprüft werden [9].

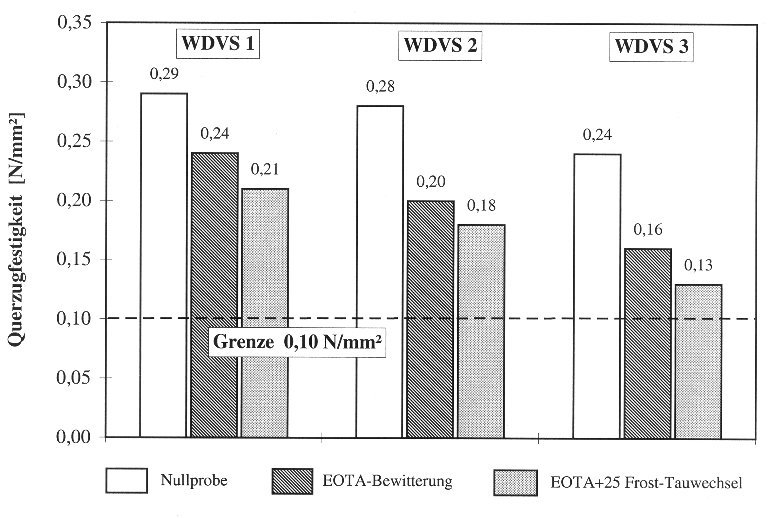

Es kommt bei einer hygrothermischen Beanspruchung zu Abminderungen der Haftzugfestigkeit in der Verbundfuge zwischen Unterputz und Wärmedämmung, bzw. zu Querzugfestigkeitsverlusten des Unterputzes oder der Wärmedämmung selber. Es zeigte sich, daß Systeme mit Mineralfaser-Dämmstoffen stärker gefährdet sind als WDVS mit Polystyroldämmung. Um den hygrischen Einfluß zu verringern, wurde die Wasseraufnahme der keramischen Bekleidungen gemäß DIN EN 99 [10] bei Mineralfaser-Dämmstoffen auf w <= 3% und bei Polystyrol-Dämmstoffen auf w <= 6% beschränkt. Für die Fugenmörtel gelten ebenfalls hohe Anforderungen (wt <= 0,10 kg/m²h½).

Die Querzugfestigkeit bQZ des Unterputzes von WDVS mit keramischen Bekleidungen muß nach einer definierten Klima-Wechselbeanspruchung bQZ >= 0,10 N/mm² betragen (Bild 8). Die Unterputze sollen wasserabweisend sein (wt <= 0,50 kg/m²h½). Leichtputze sind als Unterputze für WDVS mit Keramik aufgrund der geringen Festigkeit und der höheren Wasseraufnahme nicht geeignet.

Die keramische Bekleidungsschicht wirkt bei WDV-Systemen als "Karbonatisierungsbremse" so daß der Unterputz, in dem das Glasfasergewebe eingebettet ist, über längere Zeit seine hohe Alkalität (pH > 12) beibehält. Putze ohne keramische Bekleidungen sind im Gegensatz hierzu bereits nach wenigen Wochen durchkarbonatisiert. Da das Glasfasergewebe durch das alkalische Milieu korrodierend angegriffen wird, gelten höhere Anforderungen sowohl im Hinblick auf die Alkalibeständigkeit als auch im Hinblick auf die Reißfestigkeit des Glasfasergewebes im Unterputz im Vergleich zu WDVS ohne keramische Bekleidungen.

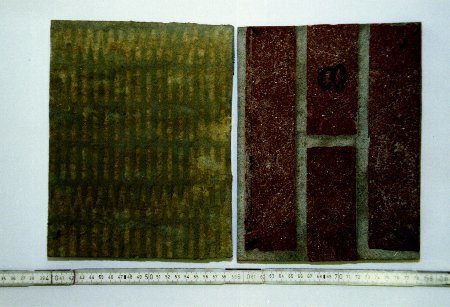

Bei WDVS mit keramischen Bekleidungen und hoher Wasseraufnahme wurden deutliche, teilweise unzulässige Abminderungen in der Haftzugfestigkeit bHZ der Mineralfaserdämmung nach verschärfter EOTA-Bewitterung festgestellt (bHZ < 7,0 kN/m²). Besonders beansprucht ist die Verbundfuge zwischen Unterputz und Mineralfaserdämmung, wo dann i.d.R. ein Abriß auftritt (Bild 9). Die Wärmedämmplatten der WDVS mit keramischen Bekleidungen sind daher auch stets zu verkleben und zusätzlich durch das Gewebe hindurch zu verdübeln (vgl. Bild 2a), damit auch bei unzureichender Haftzugfestigkeit zwischen der Unterputzschicht und der Wärmedämmung der Putz einschließlich der keramischen Bekleidung nicht abstürzen kann ("Katastrophensicherung"). Hierbei wird vorausgesetzt, daß der tragende Untergrund eine ausreichende Eigenfestigkeit besitzt.

Die Untersuchungen an Großwänden zeigen, daß optimierte, langzeitbeständige WDVS mit Keramikbekleidung hergestellt werden können, die auch nach intensivster hygrothermischer Beanspruchung standsicher und völlig rissefrei sind. Ein Eindringen von Feuchtigkeit von außen (Schlagregen) muß dabei durch eine entsprechende Materialauswahl minimiert werden. Eine Bekleidungsschicht aus Fliesen oder Platten mit geeigneter Porosität in Kombination mit hydrophobierten (wt <= 0,10 kg/m²h½), elastifizierten Fugenmörteln erfüllt diese Forderungen.

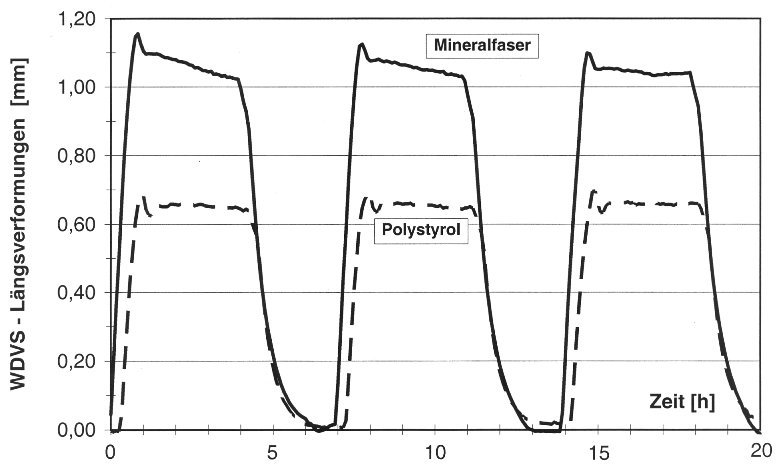

4 Nachweis der Standsicherheit von WDVS mit keramischen Bekleidungen

Für WDVS mit keramischen Bekleidungen ist der Nachweis der Standsicherheit zu führen. Im Hinblick auf den Nachweis einer ausreichenden Verdübelung bzw. Verklebung für den Lastfall Windsog gelten die Lastannahmen gemäß DIN 1055-4 [11]. Weiterhin ist der Lastfall "Hygrothermische Beanspruchung" zu berücksichtigen. Die Bekleidungsschicht von WDV-Systemen ist im Gegensatz zu Verbundbelägen auf Massivwänden relativ schubweich vom Untergrund abgekoppelt. Es treten als Folge von thermischen und hygrischen Einwirkungen Längenänderungen der Bekleidungsschicht auf, die im Hinblick auf die daraus resultierenden Beanspruchungen der Bauteilschichten nachzuweisen sind. Dies betrifft insbesondere die zulässige Dübelkopfverformung sowie die Anordnung von Feldbegrenzungsfugen. Die Verformungen sind stets systemabhängig (Bild 10). Bei dem Nachweis ist die hohe Dehnsteifigkeit der Bekleidungsschicht zu berücksichtigen.

Die für das System erforderlichen Abstände der Feldbegrenzungsfugen sind in der Planung anzugeben. An den Gebäudeecken sind grundsätzlich Dehnungsfugen erforderlich.

5 Nachweis des Diffusionsverhaltens

Den keramischen Außenwandbekleidungen wird eine in dampfdiffusionstechnischer Hinsicht sperrende Wirkung zugeschrieben, die immer wieder als Ursache von hoher Feuchteansammlung unter der Keramik, einhergehend mit der Gefahr von nachfolgenden Frostablösungen, benannt wird. Für den rechnerischen Nachweis des klimabedingten Feuchteschutzes haben sich instationäre Berechnungsmethoden bewährt. In durchgeführten Berechnungen wurde deutlich, daß eine Wasseransammlung infolge Dampfdiffusion unter normalen Bedingungen und Wärmedämmstoffen aus Polystyrol nicht zu erwarten ist. Bei Aufbringung von Mineralfaser-Dämmstoffen auf noch sehr feuchten Außenwänden (w > 10 kg/m²) werden konstruktive Maßnahmen zur Beschränkung des Tauwasseranfalls erforderlich. Es erfolgt im wesentlichen eine Diffusion über die Fugen zwischen den keramischen Bekleidungen.

Wesentlich bedeutender als die Diffusion ist der Einfluß der kapillaren Wasseraufnahme von außen (Beregnung) über die Fugen und über hochporöse keramische Bekleidungen. Es kommt bei stark kapillar saugfähigen keramischen Materialien (z.B. porösen Ziegelriemchen) zu sehr hohen jahreszeitlichen Feuchtigkeitsschwankungen bis hin zur freien Wassersättigung des Unterputzes. Bei schlechter handwerklicher Ausführung der Verfugung oder nicht ausreichend hydrophobierten Fugenmörteln entstehen örtliche Durchfeuchtungen. In Versuchen mit starker künstlicher Bewitterung wurden solche Systeme auf diese Art zum "Absaufen" gebracht. Es muß ein Ziel sein, das Eindringen von Feuchtigkeit von Außen zu minimieren. Schäden an keramischen Außenwandbekleidungen in der Vergangenheit sind sehr häufig auf eindringenden Schlagregen zurückzuführen. Aus diesem Grund wurden Grenzwerte für die Wasseraufnahme von keramischen Bekleidungen und für Fugenmörtel aufgestellt.

Weiterhin wurde festgestellt, daß beim Erwärmen der keramischen Bekleidungen es zu einer starken Umkehrdiffusion kommen kann, die dann zu einer kurzzeitlichen Feuchteanreicherung zwischen Wärmedämmung und tragender Wand führt. Diesem Effekt ist Beachtung zu schenken, da auf diese Art Feuchte nach innen transportiert werden kann. Im Hinblick auf die zur Zeit geführten Diskussionen um die hygrothermische Beständigkeit von Mineralfaserdämmstoffen, sowie eigenen Versuchsergebnissen, sind Feuchteanreicherungen an den Grenzschichten zwischen Mineralfaserdämmstoff und tragender Wand bzw. äußerer Mörtelschicht zu begrenzen.

6 Zusammenfassung

Für die langfristige Sicherung der Dauerhaftigkeit von keramischen Außenwandbekleidungen ist die Beachtung bestimmter konstruktiver Regeln und die Einhaltung der aufgeführten Grenzwerte erforderlich. Folgende vereinfachte Merkregeln beschreiben zusammenfassend das Anforderungsprofil:

- Keramische Außenwandbekleidungen müssen im Hinblick auf ihre unterschiedlichen Hafteigenschaften mit geeigneten Ansetzmörteln kombiniert werden. Bei porösen keramischen Bekleidungen (VP >= 20 mm³/g, rP > 0,2 µm) können normale Dünnbettmörtel (DIN 18156-M) verwendet werden; Bei wenig porösen keramischen Bekleidungen müssen zum Ansetzen "klebende" Mörtel verwendet werden (Prüfzeugnis erforderlich).

- Bei einer Ausführung der keramischen Bekleidungsschicht im Dünnbettverfahren ist stets das kombinierte Ansetzverfahren anzuwenden (Floating-Buttering-Verfahren).

- Die Feuchtebeanspruchung von außen ist durch eine entsprechende Materialauswahl von Fugenmörtel und Keramik zu minimieren.

- Feuchte Außenwände müssen vor Aufbringen der keramischen Bekleidungsschicht soweit austrocknen können, daß kein unzulässig hoher Tauwasseranfall entsteht oder es müssen konstruktive Maßnahmen getroffen werden. - Alternativ ist z.B. eine kapillarsperrende Schicht auf der Massivwand aufzubringen. Ein entsprechender rechnerischer Nachweis ist mit instationären Rechenverfahren unter Berücksichtigung kritischer Randbedingungen zu führen.

- Die Untergründe müssen dauerhaft eine ausreichende Festigkeit aufweisen. Dies betrifft insbesondere Wärmedämmschichten und Unterputze von WDVS.

- Die Wärmedämmung der WDV-Systeme mit keramischen Bekleidungen müssen mit dem Untergrund verklebt werden und zusätzlich durch das Glasfasergewebe im Unterputz hindurch verdübelt werden (Ausnahme: Polystyroldämmung unterhalb 8,0m Gebäudehöhe). Für das Glasfasergewebe gelten erhöhte Anforderungen (s. allgemeine bauaufsichtliche Zulassungen).

- Die Standsicherheit und die Abstände der Feldbegrenzungsfugen für WDVS mit keramischen Bekleidungen sind unter Berücksichtigung des Lastfalls "Hygrothermische Beanspruchung" nachzuweisen. An den Gebäudekanten sind grundsätzlich Dehnfugen anzuordnen.

- Die Untergründe dürfen sich nicht mehr wesentlich verformen. Ablösungen keramischer Bekleidungen bei direkter Verlegung auf jungen, noch schwindenden Massivwänden stellen den klassischen - und leider immer noch relativ häufigen - Schadensfall bei keramischen Wandbekleidungen dar.

Bei den in der Vergangenheit aufgetretenen Schadensfällen an keramischen Außenwandbekleidungen handelt es sich in der Regel um vermeidbare Schäden. Diese lassen sich durch in bauphysikalischer oder konstruktiver Hinsicht verbesserte Konstruktionen, eine abgestimmte Materialauswahl und eine einwandfreie Bauausführung umgehen.

7 Literatur und Normen

[1] AiF-Forschungsvorhaben Nr. 9755: Entwicklung eines mathematischen Modells zur Standsicherheit von Wärmedämmverbundsystemen mit keramischen Bekleidungen sowie Untersuchungen zur Langzeitbeständigkeit. Das Forschungsvorhaben wurde durch die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) aus Mitteln des Bundeswirtschaftsministeriums (BMWi) unter der Projekt-Nr. 9755 gefördert. Der Schlußbericht ist ab Juni 1998 erhältlich über die Deutsche Keramische Gesellschaft e.V., Am Grott 7, 51147 Köln

[2] DIN 18515 Teil 1; Außenwandbekleidungen, Angemörtelte Fliesen oder Platten, Grundsätze für Planung und Ausführung; Neuauflage 1998

[3] DIN EN 202; Keramische Fliesen und Platten, Bestimmung der Frostbeständigkeit; Oktober 1985

[4] DIN 18156 Teil 2; Stoffe für keramische Bekleidungen im Dünnbettverfahren, Hydraulisch erhärtende Dünnbettmörtel; März 1978 sowie DIN EN 1348; Mörtel und Klebstoffe für keramische Fliesen und Platten, Bestimmung der Haftfestigkeit zementhaltiger Mörtel; Februar 1994

[5] DIN 66133: Bestimmung der Porenvolumenverteilung und der spezifischen Oberfläche von Feststoffen durch Quecksilberintrusion; Juni 1993

[6] Porosimetrische Untersuchung der Gesellschaft für Materialprüfung und Baustofforschung (MBF) des Instituts für Erhaltung und Modernisierung von Bauwerken (IEMB) an der TU Berlin; 1996 / 1997

[7] REM-Aufnahme der Gesellschaft für Materialprüfung und Baustofforschung (MBF) des Instituts für Erhaltung und Modernisierung von Bauwerken (IEMB) an der TU Berlin; 1996 / 1997

[8] DIN 18157 Teil 1; Ausführung keramischer Bekleidungen im Dünnbettverfahren, Hydraulisch erhärtende Dünnbettmörtel; Juli 1979

[9] EOTA, European Organisation for Technical Approvals, Guideline for European Technical Approval of External Thermal Insulation Composit Systems with Rendering, Draft ETAG No 10; Juli 1996

[10] DIN EN 99: Keramische Fliesen und Platten, Bestimmung der Wasseraufnahme; Januar 1992

[11] DIN 1055 Teil 4; Lastannahmen für Bauten, Windlasten; August 1986