Keramische Außenwandbekleidungen: Der Haftverbund zwischen Keramik und Ansetzmörtel (Dr.-Ing. S. Himburg)

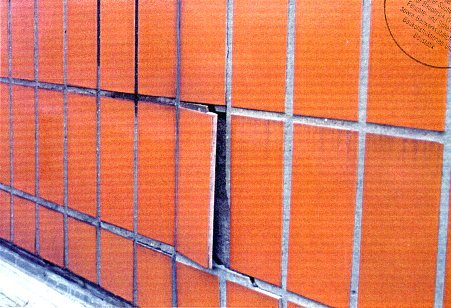

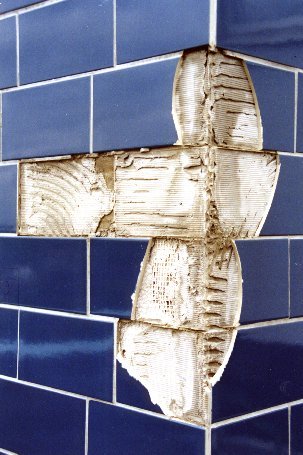

In der Vergangenheit ist es wiederholt zu nicht oder nur zu unzulänglich erklärbaren Schäden an keramischen Außenwandbekleidungen gekommen (Bild 1 und Bild 2). Aus diesem Grunde wurden im Rahmen eines von der AiF (Arbeitsgemeinschaft industrieller Forschungsvereinigungen*) geförderten Forschungsvorhabens an der TU Berlin Untersuchungen zur Dauerhaftigkeit des Haftverbundes zwischen keramischen Bekleidungen und hydraulisch erhärtenden Dünnbettmörteln durchgeführt [1]. Es wurde dabei deutlich, daß die bestehenden Regelwerke auch bei einwandfreier Bauausführung nicht ausreichen, um in jedem Fall eine dauerhafte Sicherung des Haftverbundes zwischen Keramik und Dünnbettmörtel zu gewährleisten. Dies gilt gleichermaßen für die traditionelle Ausführung im Dickbett. Es war daher zunächst der Mechanismus des Haftens zwischen keramischer Bekleidung und Ansetzmörtel zu klären. Es konnte quantifizierend gezeigt werden, daß der Porenstruktur der Keramikrückseite (Haftfläche) eine besondere Bedeutung für den Verbund zwischen Keramik und Mörtel zukommt. Durch die Einführung von Grenzwerten für keramische Produkte hinsichtlich deren Porenvolumenverteilung im Bereich der Haftfläche wurden die Voraussetzungn für die dauerhafte Ausführung keramischer Außenwandbekleidungen geschaffen. Die ermittelten Grenzwerte sind in DIN 18515-1 "Außenwandbekleidungen - Angemörtelte Fliesen oder Platten", Ausgabe 1998, übernommen worden.

*) Das Forschungsvorhaben wurde durch die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) aus Mitteln des Bundeswirtschaftsministeriums (BMWi) unter der Projekt-Nr. 9755 gefördert.

1 Problemstellung

Nach DIN 18515-1 "Außenwandbekleidungen - Angemörtelte Fliesen oder Platten" [2], sind Ansetzmörtel vorgegebener Rezeptur für das Dickbettverfahren sowie Dünnbettmörtel nach DIN 18156-2 [3] zugelassen. Keramische Bekleidungen waren bisher fast uneingeschränkt einsetzbar. Die Fliesen und Platten mußten lediglich frostbeständig sein und den einheitlichen europäischen Produktnormen entsprechen.

Bei Schadensfällen an keramischen Außenwandbekleidungen wurden in der Vergangenheit häufig Ablösungen der Bekleidungsstoffe vom Ansetzmörtel festgestellt (Bild 1 und Bild 2). Die Adhäsionsbrüche sind zunehmend dadurch begründet, daß die Tendenz zur Verwendung von dichteren und damit auch weniger "griffigen" keramischen Produkten besteht. Diese Abhängigkeit kann anschaulich anhand eines einfachen Versuches aufgezeigt werden: Vermörtelt man eine Fliese mit der deutlich glasierten Vorderseite, so tritt bereits nach einem einmaligen Frost-Tauwechsel in der Prüfung eine Fliesenablösung auf. Auf einer glasierten Oberfläche kann keine dauerhafte Vermörtelung erfolgen. Dies gilt für Keramikrückseiten mit ungünstigen Hafteigenschaften gleichermaßen. In den Regelwerken wurde jedoch bisher kein Kriterium für eine Beurteilung der Hafteigenschaften der Fliesen oder Platten aufgeführt.

Der DIN 18515-1 mangelte es damit an der notwendigen Regelungstiefe im Hinblick auf eine dauerhafte Sicherung des Haftverbundes zwischen Keramik und Ansetzmörtel. Die Festlegung der Prüfnorm DIN 18156-2 auf eine Steinzeugfliese mit einer Wasseraufnahme w < 0,5 % für die Haftzugprüfung, ist kein ausreichendes Kriterium für die heutigen, hohen Anforderungen an die Dünnbettmörtel.

2 Die Mechanismen des Haftverbundes

2.1 Grundlagen

Die Qualität des Haftverbundes zwischen Keramik und Dünnbettmörtel wird sowohl von den verwendeten Ansetzmörteln, als auch von den verwendeten keramischen Fliesen und Platten beeinflußt. Der Haftverbund wird maßgeblich durch drei Haftmechanismen bzw. deren Kombination beschrieben:

- Vermörtelung (mechanische Adhäsion)

- Verklebung (spezifische Adhäsion)

- Verzahnung (Profilierung der Rückseiten)

2.2 Vermörtelung

Der maßgebliche Haftmechanismus bei einer Vermörtelung ist das Prinzip der mechanischen Adhäsion. Es bildet sich eine Verklammerung der Mörtelmatrix mit den rauhen Oberflächen der Keramikrückseiten aus. Die mechanische Adhäsion kann nur dann dauerhaft wirksam werden, wenn die mikroskopische Struktur der Keramikrückseite eine gute Verklammerung mit der Dünnbettmörtelmatrix zuläßt. Der Haftverbund ist damit maßgeblich von den Eigenschaften der zu vermörtelnden Keramikrückseite abhängig. Zur Beurteilung der Wirksamkeit einer Vermörtelung im Sinne von DIN 18515-1 ist folglich die Definition eines Parameters für die Oberflächenrauhigkeit der Keramikrückseite notwendig.

Der verwendete Ansetzmörtel muß weiterhin die Eigenschaften aufweisen, die für die Bildung eines verklammernden Zementsteins bzw. Zementgeles an der Kontaktfläche notwendig sind. Die Art des Zementes und die Kornzusammensetzung der Zuschlagstoffe beeinflussen dabei die Fähigkeit des Mörtels zur Ausbildung einer mikroskopischen Verklammerung. Handelsübliche Dünnbettmörtel enthalten in geringen Mengen organische Zusätze, die diese Eigenschaften verbessern. Hierbei handelt es sich um Kunststoffzusätze (Elastifizierungsmittel), wasserabweisende Vergütungen sowie Methylcellulosen zur Förderung des Kristallwachstums in der Haftzone während des Erhärtungsprozesses. Die Dosierung der Zusatzmittel ist bei diesen Dünnbettmörteln durch die stets zu gewährleistende Verarbeitbarkeit der Mörtel begrenzt.

2.3 Verklebung

Die spezifische Adhäsion umfaßt die physikalischen und chemischen Bindekräfte, die an den Oberflächen wirksam werden und im Sinne einer Verklebung wirken. Dies bedingt einen sehr geringen Abstand von Klebstoff und Oberfläche, der sich im Haftverbund zwischen Keramik und herkömmlichen mineralischen Ansetzmörteln nicht oder nur in geringem Umfang einstellt. Erst bei einer deutlichen Erhöhung des Anteils an Kunstharzdispersion im Dünnbettmörtel kommt es zu einer überwiegenden Verklebung des Dünnbettmörtelzuschlags und der Kontaktfläche zwischen Keramik und Dünnbettmörtel. Die Erhöhung des organischen Anteils erfolgt in der Regel durch Zugabe von flüssigen Acrylatdispersionen. Mit steigendem Gehalt an Kunstharz wird dabei die Oberflächenrauhigkeit der Keramikrückseite immer weniger für den Haftverbund von Bedeutung. Bei hochvergüteten Dünnbettmörteln tendiert die ermittelte Haftzugfestigkeit unabhängig von der verwendeten Keramik gegen einen einheitlichen Grenzwert, der allein durch die kohäsiven Festigkeitseigenschaften des Mörtels bestimmt wird.

2.4 Verzahnung durch Profilierung

Die Verzahnung der keramischen Fliese oder Platte durch eine Profilierung der Keramikrückseite, ist die traditionelle Methode um keramische Bekleidungen mechanisch zu befestigen und stellt im eigentlichen Sinn keinen Haftmechanismus dar, sondern ist eine Sicherung gegen das Herabfallen der Keramik. Die Verzahnung wird erst dann wirksam, wenn die anderen Haftmechanismen bereits versagt haben. Die Wirkung der Profilierung wird in der Praxis oft überschätzt. Der Einfluß auf die meßbare Haftzugfestigkeit ist gering. In den Untersuchungen wurde bei verschiedenen, deutlich profilierten Spaltplatten keine ausreichende Haftzugfestigkeit festgestellt, obwohl Dünnbettmörtel mit Prüfzeichen "DIN 18156-M" verwendet wurden. Die auftretenden Brüche sind profilfolgend (Bild 3a und Bild 3b).

3 Untersuchungsverfahren

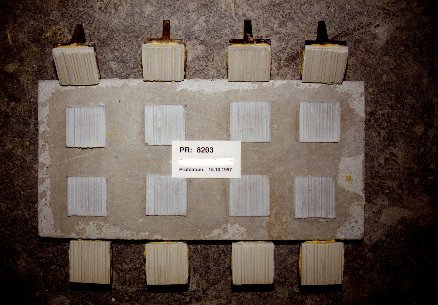

3.1 Haftzugfestigkeitsprüfungen

Die Bestimmung der Haftzugfestigkeit des Verbundes zwischen Keramik und Dünnbettmörtel erfolgt gemäß DIN 18156-2 [3] bzw. nach DIN EN 1348 [3a]. Die Prüfung gilt als bestanden, wenn die Haftzugfestigkeit mehr als sH = 0,5 N/mm² beträgt. Im Rahmen der durchgeführten Untersuchungen wurden sowohl die verwendeten Dünnbettmörtel als auch die keramischen Bekleidungen variiert. Die Untersuchungsergebnisse können wie folgt zusammengefaßt werden:

- Die Haftzugfestigkeit einer Vermörtelung ist von der verwendeten Keramik abhängig.

- Die Wasseraufnahme reicht als Kriterium zur Beurteilung der Hafteigenschaften einer keramischen Fliese oder Platte nicht aus. Auch keramische Produkte mit einer Wasseraufnahme w > 0,5 % erfüllen nicht immer die normgerechte Haftzugprüfung.

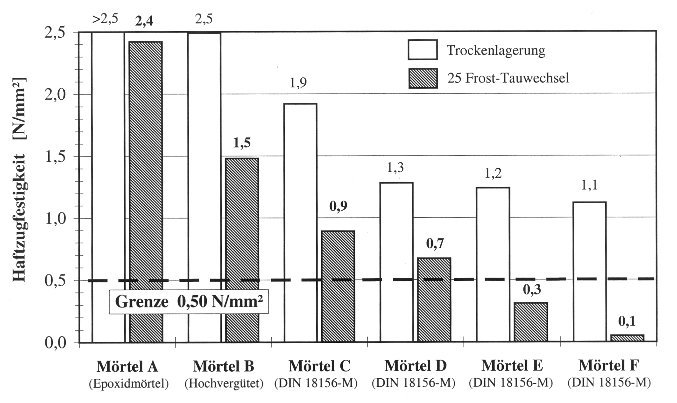

- Die maßgebliche Beanspruchung mit der größten Abminderung der Haftzugfestigkeit gegenüber der Trockenlagerung ist in der Regel die Frost-Tauwechsellagerung.

- Bei Verwendung von keramischen Bekleidungsstoffen mit ungünstigen Hafteigenschaften im Hinblick auf die Porenstruktur der Keramikrückseite traten mehrfach nicht ausreichende Haftzugfestigkeitswerte auf, obwohl Dünnbettmörtel mit Prüfzeichen DIN 18156-M verwendet worden sind. Bei einzelnen Prüfreihen kam es sogar zu Ablösungen.

- Marktübliche Dünnbettmörtel weisen erhebliche Qualitätsunterschiede auf (Bild 4).

- Herkömmliche Dünnbettmörtel (Sackware ohne Vergütung oder mit einem geringen Anteil organischer Zusätze m < 5%) sind für keramische Bekleidungen mit ungünstigen Hafteigenschaften in der Regel ungeeignet. Diese Fliesen oder Platten müssen mit nachgewiesenem, hochvergüteten Dünnbettmörtel angesetzt (verklebt) werden.

- Die nach DIN 18157-1 [4] vorgeschriebene Anwendung des kombinierten Verlegeverfahrens (Floating-Buttering-Verfahren) bei Dünnbettmörteln ist stets Vorrausetzung für einen einwandfreien Haftverbund. Das Floating-Verfahren allein führt vergleichsweise zu erheblichen Abminderungen der Haftzugfestigkeit.

3.2 Porosimetrie

Bei einer Vermörtelung der Bekleidungsstoffe gemäß DIN 18515-1 wird ein Kriterium zur Beschreibung der Hafteigenschaften der Fliesen und Platten erforderlich. Zur Beurteilung der Oberflächenrauhigkeit der Keramikrückseite wurden die vorhandenen Porengrößen und das zur Verfügung stehende Porenvolumen der haftvermittelnden Schicht bestimmt. Hierzu wurde das Verfahren der Quecksilberdruckporosimetrie gemäß DIN 66133 [5] verwendet. Das Verfahren beruht auf der Messung des in die offenen Poren eingepreßten Quecksilbervolumens in Abhängigkeit des vorhandenen Drucks. Unter Ansatz eines zylindrischen Porenmodells lassen sich die Porenradien berechnen. Für die Untersuchungen wurde ein Porosimeter mit 2000 bar Nenndruck verwendet. Die Ausgabe der Porenvolumenverteilung erfolgt graphisch in halblogarithmischer Darstellung. Dabei wird das kumulierte Porenvolumen über den Porenradius aufgetragen (Bild 5a und Bild 6a).

3.3 REM-Untersuchungen

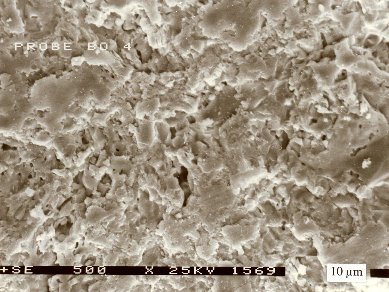

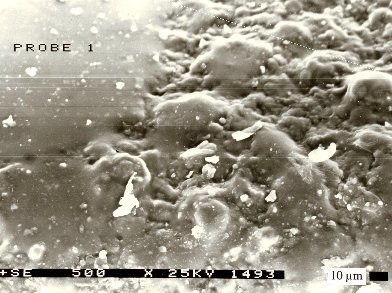

Eine optische Darstellung der haftvermittelnden Oberflächen sowie des Verbundbereiches zwischen Keramik und Mörtel kann mit einem Rasterelektronenmikroskop (REM) vorgenommen werden. Im Rahmen der durchgeführten REM-Untersuchungen wurden Aufnahmen der zuvor mit Platin bedampften Keramikrückseiten und des Haftverbundbereiches mit bis zu 1000facher Vergrößerung angefertigt. Eine Bildauswertung und ein Vergleich der hergestellten REM-Aufnahmen läßt weitere Rückschlüsse auf die spezifischen Hafteigenschaften der keramischen Fliesen und Platten zu.

4 Der Einfluß der Porengrößenverteilung der Keramik auf die Haftzugfestigkeit des Mörtelverbundes

Im Rahmen einer umfangreichen Reihenuntersuchung in Zusammenarbeit mit der keramischen Industrie wurden die Porengrößenverteilungen der keramischen Produkte ermittelt und vergleichende Haftzugprüfungen durchgeführt. Anhand einer Gegenüberstellung der erreichten Haftzugfestigkeit nach Frost-Tauwechsellagerung mit dem Porogramm der keramischen Fliese oder Platte können die Beziehungen zwischen der Porengrößenverteilung und der Haftzugfestigkeit aufgezeigt werden. REM-Untersuchungen vermitteln einen optischen Eindruck der beschriebenen Zusammenhänge.

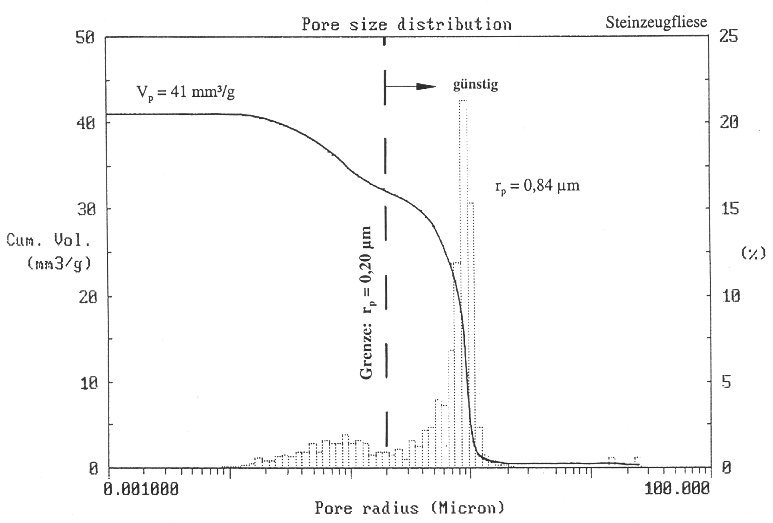

In Bild 5a ist exemplarisch ein Porogramm einer Steinzeugfliese mit sehr guten Hafteigenschaften dargestellt. Das relativ große Porenvolumen von VP = 41 mm³/g verteilt sich auf größere Porenradien mit einem Porenradienmaximum bei rP = 0,9 µm. Die erreichte Haftzugfestigkeit nach Frost-Tauwechsellagerung in Kombination mit einem ausgewählten Dünnbettmörtel beträgt sH = 1,5 N/mm². Diese Haftzugfestigkeit liegt deutlich über dem erforderlichen Grenzwert von sH,Gr = 0,5 N/mm². Die REM-Aufnahme der Fliesenrückseite zeigt bei 500facher Vergrößerung eine deutlich rauhe Struktur (Bild 5b).

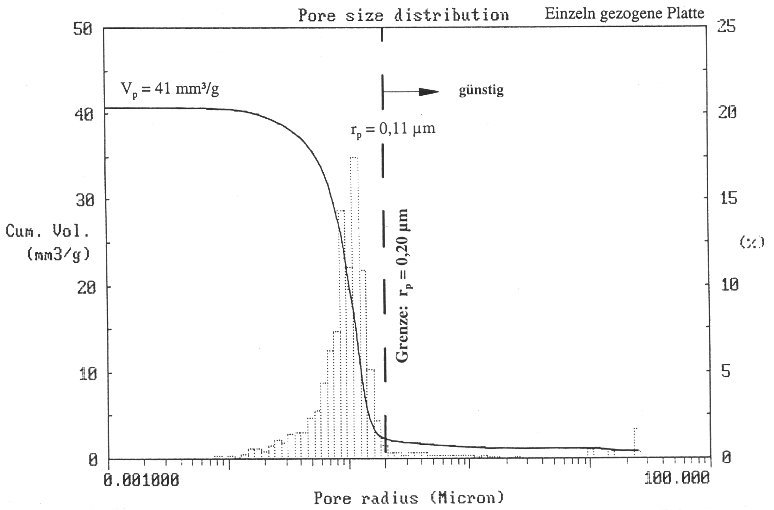

Um den Einfluß der Porengrößen deutlich zu machen, wird vergleichend eine Fliese mit identischem Porenvolumen aber veränderter Porengrößenverteilung gegenübergestellt. In Bild 6a ist das Porogramm einer Steinzeugfliese mit ungünstigen Hafteigenschaften dargestellt. Das Porenvolumen von VP = 41 mm³/g ist auf einen kleinen Bereich geringer Porenradien mit einem Porenradienmaximum bei rP = 0,1 µm beschränkt. Die erreichte Haftzugfestigkeit nach Frost-Tauwechsellagerung in Kombination mit demselben Dünnbettmörtel beträgt nur sH = 0,2 N/mm² < 0,5 N/mm² = sH,Gr. Die REM-Aufnahme der Fliesenrückseite zeigt bei 500facher Vergrößerung eine sehr glatte, in Teilbereichen verglaste Struktur (Bild 6b).

Die durchgeführten Untersuchungen zeigen, daß ein Zusammenhang zwischen der Porenvolumenverteilung der keramischen Bekleidungen und der erreichbaren Haftzugfestigkeit in Kombination mit Mörteln im Sinne der DIN 18515-1 besteht. Es ist dabei stets zu unterscheiden, ob der Haftverbund durch eine überwiegende Vermörtelung oder durch eine überwiegende Verklebung zustande kommt. Die vermörtelte Steinzeugfliese, die nach Bild 6 ein ungünstiges Haftverhalten aufweist, konnte mit einem Dünnbettmörtel, der durch Zusatz von flüssiger Kunstharzdispersion hoch vergütet wurde, dauerhaft verklebt werden (sH = 1,3 N/mm² > 0,5 N/mm² = sH,Gr nach Frost-Tauwechsellagerung).

5 Kriterien zur Sicherung der Dauerhaftigkeit

Keramische Außenwandbekleidungen werden nach DIN 18515-1 durch Vermörtelung angesetzt. Die Qualität der Vermörtelung wird durch die Rauhigkeit der Keramikrückseiten beeinflußt. Zur Sicherung der Dauerhaftigkeit sind ein bestimmtes Porenvolumen und gleichzeitig auch ausreichend große Porenradien erforderlich. Für herkömmliche Dünnbettmörtel gemäß DIN 18515-1, Punkt 4.9, bzw. Ansetzmörtel nach Punkt 4.8 wird die Einhaltung folgender Grenzwerte gefordert:

- Porenvolumen der haftvermittelnden Schicht*) der Keramikrückseite:

VP >= 20 mm³/g

- Porengrößenverteilung der haftvermittelnden Schicht*) der Keramikrückseite mit einem Porenradienmaximum:

rP > 0,2 µm, (rP > 2·10-4 mm)

*) Bei inhomogenen, geschichteten keramischen Produkten ist ein Dünnschnitt der rückseitigen Schicht der Fliese oder Platte erforderlich

Die Grenzwerte für das erforderliche Porenvolumen und das Porenradienmaximum wurden zur Verdeutlichung in Bild 5a und Bild 6a eingetragen. Die Steinzeugfliese nach Bild 6a erfüllt nicht die Anforderungen an die Porengrößen (rP = 0,1 µm < 0,2 µm = rp,Gr).

Keramische Fliesen oder Platten, die diese Grenzwerte nicht einhalten, müssen verklebt werden. Hierfür stehen geeignete, hochvergütete Ansetzmörtel zur Verfügung. Aufgrund der entstehenden Kosten für die Vergütung ist eine Abgrenzung des Einsatzbereiches dieser Mörtel sinnvoll. Alle untersuchten keramischen Produkte sind bezüglich ihrer Haftzugeigenschaften für den Einsatz auf Außenwänden geeignet, wenn die Verlegung im kombinierten Verlegeverfahren (Floating-Buttering-Verfahren) mit einem entsprechend vergüteten, auf das keramische Produkt abgestimmten Ansetzmörtel erfolgt.

6 Literatur und Normen

[1] AiF-Forschungsvorhaben Nr. 9755: Entwicklung eines mathematischen Modells zur Standsicherheit von Wärmedämmverbundsystemen mit keramischen Bekleidungen sowie Untersuchungen zur Langzeitbeständigkeit. Das Forschungsvorhaben wurde durch die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) aus Mitteln des Bundeswirtschaftsministeriums (BMWi) unter der Projekt-Nr. 9755 gefördert. Der Schlußbericht ist ab Juni 1998 erhältlich über die Deutsche Keramische Gesellschaft e.V., Am Grott 7, 51147 Köln

[2] DIN 18515 Teil 1; Außenwandbekleidungen, Angemörtelte Fliesen oder Platten, Grundsätze für Planung und Ausführung; Neuauflage 1998

[3] DIN EN 202; Keramische Fliesen und Platten, Bestimmung der Frostbeständigkeit; Oktober 1985

[4] DIN 18156 Teil 2; Stoffe für keramische Bekleidungen im Dünnbettverfahren, Hydraulisch erhärtende Dünnbettmörtel; März 1978 sowie DIN EN 1348; Mörtel und Klebstoffe für keramische Fliesen und Platten, Bestimmung der Haftfestigkeit zementhaltiger Mörtel; Februar 1994

[5] DIN 66133: Bestimmung der Porenvolumenverteilung und der spezifischen Oberfläche von Feststoffen durch Quecksilberintrusion; Juni 1993

[6] Porosimetrische Untersuchung der Gesellschaft für Materialprüfung und Baustofforschung (MBF) des Instituts für Erhaltung und Modernisierung von Bauwerken (IEMB) an der TU Berlin; 1996 / 1997

[7] REM-Aufnahme der Gesellschaft für Materialprüfung und Baustofforschung (MBF) des Instituts für Erhaltung und Modernisierung von Bauwerken (IEMB) an der TU Berlin; 1996 / 1997

[8] DIN 18157 Teil 1; Ausführung keramischer Bekleidungen im Dünnbettverfahren, Hydraulisch erhärtende Dünnbettmörtel; Juli 1979

[9] EOTA, European Organisation for Technical Approvals, Guideline for European Technical Approval of External Thermal Insulation Composit Systems with Rendering, Draft ETAG No 10; Juli 1996

[10] DIN EN 99: Keramische Fliesen und Platten, Bestimmung der Wasseraufnahme; Januar 1992

[11] DIN 1055 Teil 4; Lastannahmen für Bauten, Windlasten; August 1986